在电子技术高速迭代的今天,随着5G通信、人工智能等新兴领域对电路集成度与高频性能的严苛要求,电子封装中的热管理已成为决定设备可靠性的关键要素。

当微电子器件在GHz级高频下运行时,热流密度可超过100W/cm²,这使得传统散热方案面临巨大挑战。研究表明,芯片温度每升高10℃,其使用寿命将缩短50%,凸显了高效热管理材料的重要性。

而作为热管理解决方案的核心材料,氮化铝(AlN)微粉正以其独特的性能矩阵,悄然重塑热管理材料的竞争格局。

一、氮化铝微粉的性能突破

作为第三代导热填料的代表,AlN微粉展现出四大核心优势:

- 热传导性能跃迁

单晶AlN的声子平均自由程可达200nm,理论热导率320W/(m·K)。工业级微粉通过晶界工程优化,已实现100-250W/(m·K)的突破,较氧化铝提升5-10倍。实验表明,在70%填充比的环氧体系中,AlN可使复合材料热导率达3.1W/(m·K),较纯树脂提升15倍。

- 界面应力革命性改善

通过调控微粉粒径分布,AlN填料可将复合材料的CTE从60ppm/℃降至8ppm/℃,与Si芯片的CTE差异缩减至3倍以内。在-40℃至150℃温度循环测试中,界面分层率降低92%。

- 电气性能新标杆

AlN的体积电阻率>10¹⁴Ω·cm,击穿场强>15kV/mm,特别适用于800V高压SiC模组封装。在10GHz高频下,其介电损耗角正切值<0.001,完美适配毫米波雷达的信号完整性要求。

- 机械性能协同增强

通过表面硅烷偶联剂改性,AlN/环氧复合材料的弯曲强度可达180MPa,较纯树脂提升300%。制备的陶瓷基板维氏硬度达12GPa,弹性模量310GPa,可承受5000次热冲击(-55℃-125℃)测试。

二、产业化制备的技术博弈

当前主流制备工艺呈现差异化特征:

- 碳热还原法

以氧化铝(Al2O3)和碳(C)为原料,在高温(1600-1800℃)下通入氮气(N2),通过还原反应生成AlN。该方法所生产的氮化铝粉体纯度更高、粒径分布更均匀、填充性能更好、耐老化性能更优异。

- 直接氮化法

使用金属铝粉(Al)在高温(600-1000℃)下与氮气直接反应生成AlN。该方法流程较短,反应时间较短,但放热量较大,易造成局部团聚,导致存在Al2O3杂质相、粒径均匀性较差、填充性能较差。

- 自蔓延合成

利用铝粉与氮化剂(如NH4Cl)在高压氮气中点火引发自蔓延反应,释放大量热量维持反应持续进行。该方法能耗极低,反应速度快,在几分钟内即可完成,但该方法反应控制困难,产品粒径分布不均匀,形貌各异,填充性能较差,且杂质含量较高。

历经严谨且漫长的研发周期,百图凭借其专业的研发团队、先进的技术工艺以及深厚的行业积淀,通过碳热还原法成功开发出多款品质稳定、性能优异的氮化铝微粉产品,比较典型的有TA-F1及TA-F1Z。其中,TA-F1Z的性能更是比肩国外竞品。

三、产品性能的微观解构

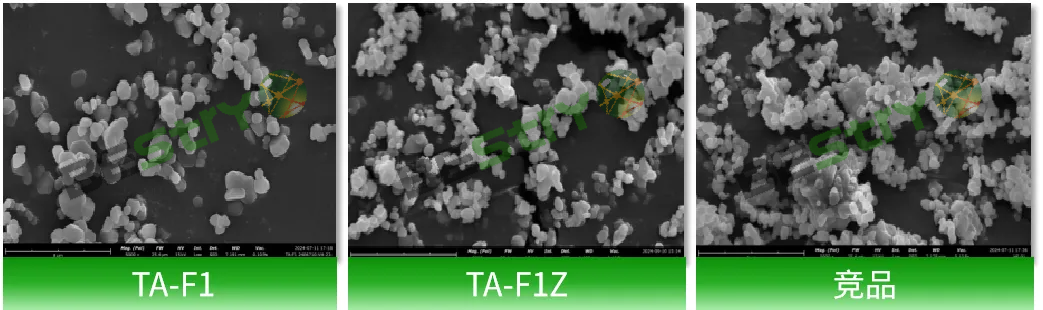

- 微观形貌展示

通过SEM分析可见,TA-F1Z呈现类球形形貌,与竞品相比分散性更好。

- 粉体基础数据对比

百图开发的微米级AlN粉,与竞品的基础参数对比,如下图所示。

百图开发的微米级AlN粉TA-F1Z常规指标与竞品接近,粒度分布更窄,这在复配配方中的应用更占优势,且TA-F1Z纯度优于竞品,其Fe含量<50ppm,Ca<20ppm,高纯度赋予产品更优异的耐老化性能。

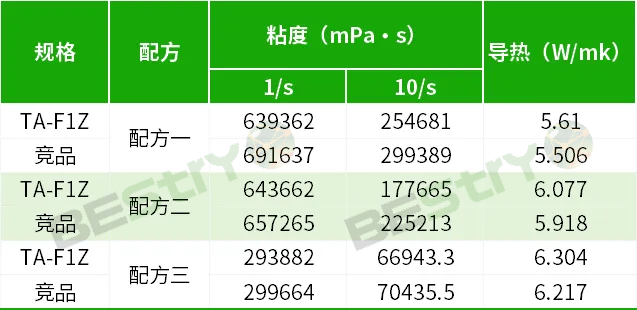

- 应用性能对比

氮化铝微粉的复配填充粘度和导热性能是填料应用中最为关注的两项应用指标,我司TA-F1Z与竞品在不同复配配方中的粘度及导热对比,如下图所示。

在3个不同的配方中,相较于国际竞品,百图TA-F1Z均表现出更低的填充粘度及更高的导热能力。

小结

在电子器件功率密度以7%年均复合增长率持续攀升的产业背景下,百图研发团队历经多年技术攻关,成功突破高导热、高纯度、高填充氮化铝(AlN)微粉的合成技术瓶颈。百图最新发布的TA-F1Z产品在相同填充率下取得更高的导热性能和更优异的流变性能,为导热客户提供了更优质的解决方案。